リアクター用積荷装置

お気に入りに追加する

商品比較に追加する

特徴

- 使用

- リアクター用

詳細

プロジェクトの定義は、設置場所を確認し、特定のニーズについてエンドユーザーと議論するための現場監督から常に始まります。物理的な制約がある場合、最初の評価は重力排出の可能性、または真空輸送システム(VTS)のような代替システムの評価です。

まず、予備設計が行われ、実際のプロジェクトが開始されると、1:1スケールのモックアップで人間工学的研究が行われ、実際に行われる作業がチェックされます。

この重要なステップが完了すると、システムの最終的な製造が開始される。

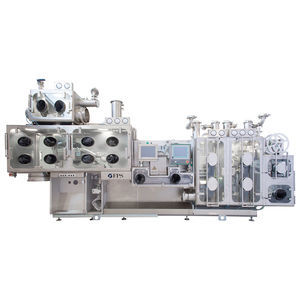

FPSは様々なコンフィギュレーションを提案します:

少量の製品を扱うためのシングルチャンバー移動式リアクターローディングシステム

OEB4カテゴリーまで(CPTは1000ナノグラム/m3まで)。このシステムは、高さ調整可能なトランスパレット接続システムにより、移動可能で柔軟性があり、異なるリアクターに交換できるように設計されています。バッグに入った製品(1個最大8~10kg)は、FPSバッグインシステムによりメインチャンバーに安全に装填された。メインチャンバーからの排出は、重力またはVTS(Vacuum Transport System)により直接リアクターに排出され、廃棄バッグは背面に設置されたFPS連続ライナーシステムから取り出されます。システムはATEX設置エリアに対応し、統合されたスプレーボールと洗浄ガンによる完全な洗浄システムを備えています。システムは、AISI316L SS、HC22、または化学的に侵食性の高い雰囲気での厳しい作業条件を満たすために異なる表面処理/コーティングで製造することができます。

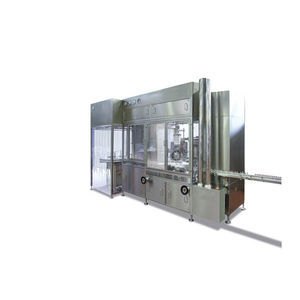

より大量の製品を取り扱うためのシングルチャンバーリアクターチャージングシステム

OEB4カテゴリーまで(CPTは1000ナノグラム/m3まで)。

---

カタログ

この商品のカタログはありません。

F.P.S. Food and Pharma Systemsの全カタログを見る